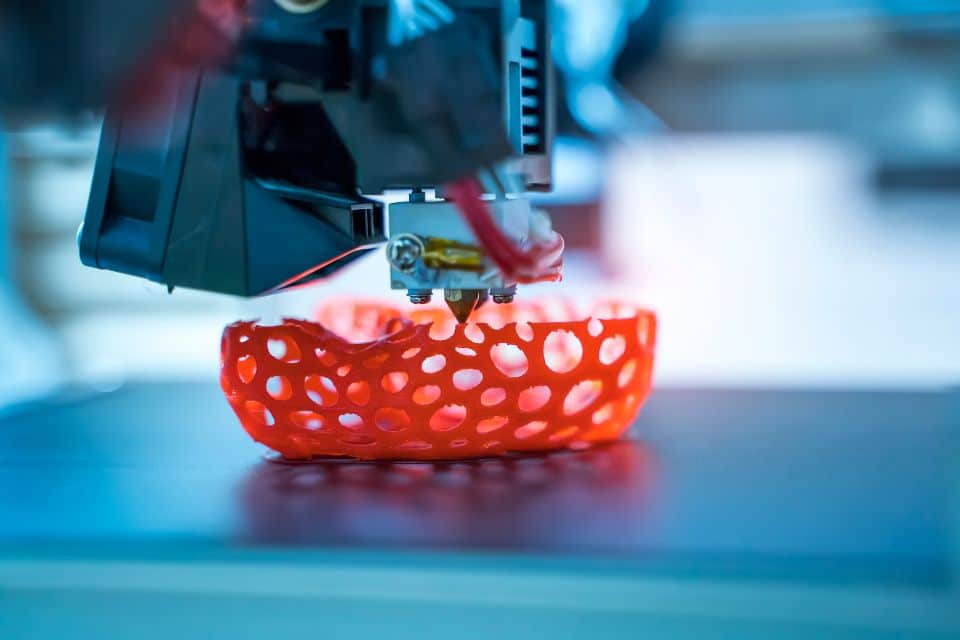

À quoi pensez-vous lorsque l’on parle de couches de plastique chauffé qui s’empilent pour donner vie à un objet tangible ? Derrière cette image se cache la technologie FDM, abréviation de « Fused Deposition Modeling », l’une des méthodes d’impression 3D les plus répandues. Popularisée par sa simplicité de mise en œuvre et ses coûts maîtrisés, cette approche repose sur l’extrusion d’un filament thermoplastique fondu, déposé couche après couche jusqu’à former la pièce finale. Avant de se lancer dans la conception ou la commande d’un modèle, il est utile de comprendre comment le filament est guidé, refroidi et solidifié afin de saisir les possibilités comme les limites propres à ce procédé.

Comprendre la technologie FDM pour démystifier l’extrusion de filament

La technologie FDM repose sur un principe apparemment simple : un filament solide, généralement en PLA, ABS ou PETG, est poussé vers une buse chauffée, atteint sa température de fusion, puis est déposé sur un plateau au moyen d’un système de mouvement à trois axes. Dès que la première strate est achevée, le plateau s’abaisse d’une fraction de millimètre et le procédé recommence, empilant les couches selon la trajectoire définie par le fichier de conception.

Ce dépôt progressif confère à la technologie FDM une grande liberté géométrique pour le prototypage rapide, surtout pour des volumes d’environ 200 × 200 × 200 mm sur des machines de bureau. Au-delà, les parois denses doivent parfois être segmentées puis assemblées. Le refroidissement contrôlé après l’extrusion assure la solidification et l’adhérence entre les strates, une caractéristique à garder à l’esprit lors du choix d’un matériau ou d’un réglage d’impression.

Examiner pas à pas le parcours du filament chauffé

Avant même que le filament n’entre dans la buse, la machine mesure son diamètre et régule la vitesse d’entraînement pour maintenir un débit constant. L’extrusion commence dès que la température prédéfinie est atteinte ; le filament devient visqueux, puis s’écoule à travers un orifice de 0,4 mm en général. Le positionnement précis de la buse trace chaque contour, tandis qu’un ventilateur accélère la solidification des zones fines pour éviter les déformations.

En optant pour un service d’impression 3D en ligne de qualité, vous déléguez ces réglages techniques à des opérateurs expérimentés qui savent adapter la technologie FDM aux exigences de votre modèle. Ces plateformes ajustent la température de buse, la vitesse et la ventilation en fonction du matériau sélectionné, tout en garantissant une bonne adhérence de la première couche grâce à un plateau chauffant calibré. Ainsi, la pièce gagne en fidélité dimensionnelle et en aspect de surface sans que vous ayez à intervenir.

Optimiser les paramètres pour obtenir précision et vitesse

Dans un logiciel de tranchage, l’utilisateur décide de la hauteur de couche, du remplissage interne ou encore de l’épaisseur des parois. Une hauteur de 0,2 mm équilibre nettement la durée d’impression et la qualité visuelle, tandis qu’une buse de 0,6 mm accélère la production d’objets volumineux. La cohérence entre température, vitesse et refroidissement reste primordiale : une température trop basse réduit la fusion inter-couches, une température excessive engendre des fils indésirables.

Pour des détails fins, la technologie FDM tolère des couches de 0,1 mm, à condition de réduire la vitesse à environ 40 mm/s. Par ailleurs, ajuster la largeur d’extrusion à 120 % du diamètre de la buse peut améliorer la liaison entre les strates et la résistance mécanique. Un réglage raisonné du ventilateur évite un refroidissement trop brutal qui affaiblirait la pièce.

Anticiper les défis et améliorer la finition des pièces

Les objets issus de la technologie FDM affichent parfois des stries visibles et une adhérence imparfaite sur les porte-à-faux. Pour y remédier, une orientation judicieuse de la pièce réduit les supports, alors qu’un post-traitement par ponçage suivi d’un apprêt apporte une surface uniforme. De petits ajustements, tel un remplissage à motif concentrique autour des inserts, limitent le risque de fissuration aux jonctions fines et assurent la tenue dimensionnelle lors d’un assemblage ultérieur.

Vous l’aurez donc compris, l’impression 3D fait désormais partie des nouvelles technologies en vogue ! Maîtriser l’extrusion par filament fondu revient à orchestrer température, débit et mouvements dans un ballet parfaitement synchronisé. L’utilisateur gagne alors une liberté créative étonnante : produire des pièces uniques à la demande, tester rapidement un concept et ajuster le design presque en temps réel. Avec un minimum de préparation et une compréhension solide du déroulement, la fabrication additive devient un outil souple pour passer de l’idée à l’objet concret en quelques heures.